摘要:近年來,隨著現(xiàn)代水處理技術(shù)的迅速發(fā)展,高純聚合氯化鋁作為一種優(yōu)良的無機(jī)混凝劑受到了廣泛關(guān)注。常規(guī)的聚合氯化鋁生產(chǎn)方法中,產(chǎn)品中的鐵及其他重金屬離子含量較高。因此,雜質(zhì)含量的控制對(duì)生產(chǎn)高純聚合氯化鋁較為重要。歸納總結(jié)了五種主要的高純聚合氯化鋁制備方法(直接合成法、凈化法、電解法、凝膠法及熱解活化法等)的研究進(jìn)展及優(yōu)缺點(diǎn),指出了高純聚合氯化鋁制備過程中存在的問題,展望了高純聚合氯化鋁的發(fā)展趨勢(shì)。

聚合氯化鋁(PAC)是一種含不同量羥基的多核無機(jī)高分子混凝劑,分子式為[Alm(OH)n(H2O)x]·Cl3m-n(n≤3m),具有絮體形成快、沉淀性能好、水中堿度消耗少等優(yōu)點(diǎn),尤其在水溫、pH、濁度和有機(jī)物含量變化等方面適應(yīng)性較強(qiáng),被廣泛用于水處理領(lǐng)域。

20世紀(jì)初,美國(guó)、德國(guó)、日本等國(guó)家開始研究鋁的堿式鹽。20世紀(jì)70年代,美國(guó)先將聚合氯化鋁應(yīng)用于水處理領(lǐng)域。中國(guó)從20世紀(jì)70年代開始,對(duì)聚合氯化鋁進(jìn)行了研發(fā),近年來工業(yè)化生產(chǎn)得到快速發(fā)展,產(chǎn)能(以固體計(jì))達(dá)到了100萬t/a以上,出口地區(qū)和國(guó)家有東南亞、愛爾蘭、非洲、白俄羅斯等,走進(jìn)了世界較大產(chǎn)銷國(guó)的行列。目前中國(guó)主要用礦物原料生產(chǎn)聚合氯化鋁產(chǎn)品,具有生產(chǎn)成本低、混凝效果好等優(yōu)點(diǎn)。但也存在一些突出問題,由于國(guó)內(nèi)礦石中鐵質(zhì)量分?jǐn)?shù)較高(約為1%-4%),使得生產(chǎn)的聚合氯化鋁產(chǎn)品中含有0.1%-3%的亞鐵或者鐵離子,同時(shí)礦物中有一些對(duì)人體有害的重金屬元素也會(huì)進(jìn)入聚合氯化鋁產(chǎn)品中,造成產(chǎn)品無法應(yīng)用至一些較高領(lǐng)域。

與普通聚合氯化鋁相比,高純聚合氯化鋁具有雜質(zhì)含量低、有效成分高、絮凝效果好等優(yōu)點(diǎn),可廣泛應(yīng)用于造紙用中性施膠劑、化工、復(fù)合材料等領(lǐng)域。高純聚合氯化鋁生產(chǎn)原料及工藝的不同,造成聚合氯化鋁產(chǎn)品中雜質(zhì)也不相同,鐵及其他重金屬離子的去除成為高純聚合氯化鋁制備的瓶頸。為開發(fā)合適的工藝路線,國(guó)內(nèi)外科技人員對(duì)該問題做了大量探索研究,筆者對(duì)現(xiàn)階段高純聚合氯化鋁的制備工藝進(jìn)行了總結(jié),主要包括直接合成法、凈化法、電解法、凝膠法、熱解活化法等,指出了各類方法的優(yōu)缺點(diǎn)及存在的問題。

1、直接合成法

直接合成法通常采用低雜質(zhì)的原料,較大優(yōu)點(diǎn)是原料中鐵及其他重金屬離子含量具有可控性,從源頭上杜絕了產(chǎn)品雜質(zhì)超標(biāo)的風(fēng)險(xiǎn)。目前該工藝技術(shù)主要以結(jié)晶氯化鋁、金屬鋁粉、氫氧化鋁等為原料。

以金屬鋁粉、分析純結(jié)晶氯化鋁、分析純鹽酸、雙氧水為原料,制備了實(shí)驗(yàn)室用聚合氯化鋁標(biāo)準(zhǔn)溶液。其反應(yīng)條件為,105℃下恒溫反應(yīng)3-4h,自然冷卻約1h,得到的上層透明液體為高純聚合氯化鋁溶液。該制備方法無雜質(zhì)元素的引入,工藝簡(jiǎn)單,易于實(shí)施。

以高純氯化鋁溶液和金屬鋁為原料,制備了高鹽基度、高純度聚合氯化鋁。其反應(yīng)條件為,在60-110℃下反應(yīng)2-90h,當(dāng)溶液的鹽基度達(dá)到70%-90%、溶液鋁質(zhì)量分?jǐn)?shù)(以Al2O3計(jì))達(dá)到6%-26%時(shí),進(jìn)行固液分離,濾液為高純聚合氯化鋁液體產(chǎn)品。濾液在70-110℃下蒸發(fā)水分變?yōu)楣腆w,冷卻、粉碎、篩分、包裝得到高鹽基度高純聚合氯化鋁固體產(chǎn)品。其鹽基度為70%-90%,鋁質(zhì)量分?jǐn)?shù)為30%以上,絮凝實(shí)驗(yàn)表明其絮凝效果優(yōu)于市售的聚合氯化鋁。

采用高純鋁粉作為堿化劑,通過均勻堿化方法,制備了高純聚合氯化鋁。其制備工藝為,將高純鋁粉與結(jié)晶氯化鋁水溶液按一定比例混合均勻,在磨口錐形瓶恒沸回流的條件下,反應(yīng)數(shù)十小時(shí)直至鋁粉全部反應(yīng)。反應(yīng)后的液體是高純度聚合氯化鋁溶液,經(jīng)鼓風(fēng)干燥(溫度為105℃)得到固體產(chǎn)品。結(jié)果表明,鋁粉純度越高,反應(yīng)進(jìn)行得越緩慢,反應(yīng)的時(shí)間也越長(zhǎng)。通過該方法獲得的固體產(chǎn)品中氧化鋁質(zhì)量分?jǐn)?shù)隨著鹽基度的增加而增加,較高可以達(dá)到48%,鹽基度≥80%。

以氫氧化鋁、鹽酸、高純鋁酸鈣粉為原料,制備了高純聚合氯化鋁。在常壓下氫氧化鋁和鹽酸進(jìn)行酸溶反應(yīng),為避免雜質(zhì)引入,使用高純鋁酸鈣粉調(diào)節(jié)鹽基度。反應(yīng)完成后,將產(chǎn)物恒溫?cái)嚢瑁怪旎J旎筮^濾,得到無色透明高純聚合氯化鋁溶液。該方法合成的高純聚合氯化鋁在深圳市某水廠進(jìn)行混凝試驗(yàn),與普通聚合氯化鋁產(chǎn)品相比,余濁更低,原水適應(yīng)性更廣,殘留鋁含量更少。

有人研發(fā)了高純聚合氯化鋁HPAC及NHPAC(包括2010A和2010B)系列產(chǎn)品。NHPAC-2010B的生產(chǎn)工藝為:氫氧化鋁和鹽酸在常壓或加壓的條件下進(jìn)行反應(yīng),通過壓濾實(shí)現(xiàn)固液分離,對(duì)壓濾后的液體進(jìn)行強(qiáng)化處理,即得到液體聚合氯化鋁產(chǎn)品,液體產(chǎn)品經(jīng)噴霧干燥后得到固體產(chǎn)品。

表1 NHPAC系列產(chǎn)品與PAC標(biāo)準(zhǔn)的指標(biāo)對(duì)比

| 項(xiàng)目 | 外觀 | 密度/(g·cm-3) | ω(Al2O3)/% | 鹽基度/% | ρ(Pb)/(mg·L-1) | ρ(As)/(mg·L-1) | ρ(Fe)/(mg·L-1) | ω(CaCl2)/% | ω(不溶物)/% | |

| 液體產(chǎn)品 | NHPAC-2010A | 無色透明液體 | 1.35-1.40 | 20-25 | 60-75 | ≤3 | ≤1.0 | ≤40 | <0.1 | <0.1 |

| NHPAC-2010B | 1.38-1.43 | 18-20 | 45-65 | |||||||

| 美國(guó)企業(yè)標(biāo)準(zhǔn) | 無色至淺黃色透明液體 | 1.335-1.345 | 23-24 | 80-90 | ≤5 | ≤1.0 | ≤50 | <0.1 | <0.1 | |

| 日本JISK1475:2006標(biāo)準(zhǔn) | 無色至淺褐色透明液體 | >1.19 | 10-11 | 45-65 | ≤5 | ≤1.0 | ≤100 | - | - | |

| GB 15892-2009 | 無色至黃褐色液 | >1.12 | ≥10 | 40-90 | ≤10 | ≤2.0 | - | - | ≤0.2 | |

| 固體產(chǎn)品 | GB 15892-2009 | 白色至黃褐色粉末 | - | ≥29 | 40-90 | ≤29 | ≤5.8 | - | - | ≤0.6 |

| NHPAC-2010A | 白色至淺黃色粉末 | - | ≥45 | 65-90 | ≤10 | ≤2.0 | ≤60 | <0.1 | <0.1 | |

表1對(duì)NHPAC系列產(chǎn)品、美國(guó)和日本的聚合氯化鋁產(chǎn)品及國(guó)標(biāo)的各項(xiàng)指標(biāo)進(jìn)行了對(duì)比。結(jié)果表明,NHPAC系列產(chǎn)品的各項(xiàng)指標(biāo)均優(yōu)于普通聚合氯化鋁產(chǎn)品,特別是鐵及其他重金屬含量遠(yuǎn)低于普通聚合氯化鋁產(chǎn)品,且不含CaCl2、CaSO4和NaCl等雜質(zhì)。

以廢鋁渣、鹽酸為原料,制備了高純聚合氯化鋁。其工藝是將廢鋁渣經(jīng)過粉碎、篩分后,小粒徑的鋁粉與質(zhì)量分?jǐn)?shù)為25%的鹽酸進(jìn)行溶出反應(yīng),溶出料液經(jīng)固液分離后,濾液調(diào)節(jié)pH,得到高純度的聚合氯化鋁。固液分離后的濾渣可用于制備陶瓷和耐火材料。

直接合成法工藝簡(jiǎn)單、易于控制、設(shè)備投資少、反應(yīng)條件溫和、原料成分可控,但是生產(chǎn)原料消耗大,生產(chǎn)成本較高。

2、凈化法

凈化法是采用含鋁礦物為原料,經(jīng)過高溫酸溶,鹽基度調(diào)整,再加入除雜劑、除重劑,從而得到純度較高的聚合氯化鋁產(chǎn)品。目前該工藝除雜除重技術(shù)主要有硫化物法、有機(jī)絡(luò)合法、離子交換法、鋁材置換法等。

1)硫化物法。該方法是利用硫離子與重金屬離子能夠形成沉淀的原理,將硫化物加入到已經(jīng)合成的聚合氯化鋁溶液中,沉淀形成后進(jìn)行過濾,重金屬以沉淀的方式去除。以重金屬鉛為例,反應(yīng)機(jī)理如下:

Pb2++S2-=PbS↓

以鋁礬土、鋁酸鈣粉、鹽酸為原料合成了高純度的聚合氯化鋁產(chǎn)品。其制備過程包括鋁礬土的酸溶、鹽基度的調(diào)節(jié)、雜質(zhì)離子的去除三個(gè)階段。酸溶過程是鋁礬土和鹽酸發(fā)生鋁溶出反應(yīng),可少量加入硫酸溶液,提高聚合氯化鋁的混凝效果和酸溶反應(yīng)速度。將混合物在100-110℃的常壓下連續(xù)攪拌3-4h。加入鋁酸鈣粉來調(diào)節(jié)溶出料液的鹽基度,鹽基度較高可調(diào)整到90%;再加入硫化鈉去除重金屬離子,加入聚合物的羧基或巰基去除鐵離子,除雜后的料液為高純度聚合氯化鋁產(chǎn)品。

表2 硫化物法制備的PAC產(chǎn)品重金屬離子含量對(duì)比

| 樣品 | 原料 | 指標(biāo) | ||||

| ρ(Mn)/(mg·L-1) | ρ(Cr)/(mg·L-1) | ρ(Cu)/(mg·L-1) | ρ(As)/(mg·L-1) | ρ(Pb)/(mg·L-1) | ||

| 樣品1 | 河南鋁釩土1 | 1.3 | 4.3 | 0.9 | 1.9 | 2.1 |

| 樣品2 | 河南鋁釩土1 | 1.9 | 4.9 | 1.0 | 1.8 | 2.1 |

| 樣品3 | 山東鋁釩土 | 1.7 | 3.7 | 1.2 | 0.54 | 1.9 |

傳統(tǒng)方法制備的聚氯化鋁 |

鋁釩土和鋁酸鈣 | 42.9 | 6.6 | 6.8 | 4.9 | 7.9 |

| GB15892-2009 | - | - | ≤5.0 | - | ≤2.0 | ≤10.0 |

表2是采用硫化物法去除重金屬離子后的聚合氯化鋁產(chǎn)品指標(biāo),幾種危害較大的重金屬離子含量遠(yuǎn)低于傳統(tǒng)方法制備的產(chǎn)品指標(biāo)和國(guó)家標(biāo)準(zhǔn)限值。

2)有機(jī)絡(luò)合法。由于硫化物對(duì)鐵的去除效果較差,通常采用有機(jī)絡(luò)合法去除鐵離子。有機(jī)絡(luò)合劑選擇帶有羧基、疏基等絡(luò)合功能不同的有機(jī)化合物,將有機(jī)絡(luò)合劑加入到聚合氯化鋁溶液中,反應(yīng)后用活性炭對(duì)絡(luò)合物進(jìn)行吸附,固液分離,濾液為低鐵含量的聚合氯化鋁產(chǎn)品。反應(yīng)機(jī)理如下:

Fe2++2HS-R→Fe(S-R)2↓+2H+

采用有機(jī)絡(luò)合法,制備了白色聚合氯化鋁。將3mL有機(jī)絡(luò)合劑(質(zhì)量分?jǐn)?shù)為2%)水溶液,加入至50mL聚合氯化鋁溶液中,在60-70℃的條件下反應(yīng)30min,經(jīng)過吸附絮凝沉淀處理后,溶液中鐵離子質(zhì)量濃度從67mg/L降到3mg/L,可有效去除液體產(chǎn)品中鐵離子。

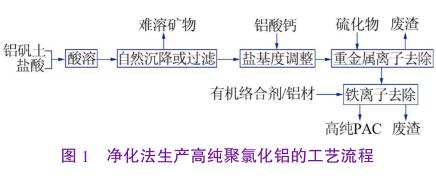

通常情況下,常采用有機(jī)絡(luò)合法除鐵和硫化物法除重金屬相結(jié)合的方式制備高純聚合氯化鋁,其工藝流程見圖1。

3)離子交換法。

該方法是通過吸附樹脂對(duì)酸性氯化鋁溶液中雜質(zhì)離子進(jìn)行選擇性吸附,雜質(zhì)離子在樹脂上富集,使氯化鋁溶液得到純化。現(xiàn)階段該方法可去除氯化鋁溶液中的鐵離子、鈣離子。

有人發(fā)明了一種采用樹脂對(duì)氯化鋁溶液進(jìn)行深度除鐵的方法。將含鐵的氯化鋁溶液在60-80℃、流速為1-4BV/h的條件下,通過大孔型陽離子樹脂。除雜后的氯化鋁溶液中氧化鐵質(zhì)量濃度可由5g/L降至0.25mg/L。類似于樹脂除鐵技術(shù),通過變更樹脂結(jié)構(gòu)、官能團(tuán)的方式,可實(shí)現(xiàn)對(duì)氯化鋁溶液中鈣離子的去除,鈣離子質(zhì)量濃度可由5g/L降至0.06g/L。礦物原料制備聚合氯化鋁的工藝中, 經(jīng)樹脂除雜后的氯化鋁溶液可用于制備低鐵、低鈣的聚合氯化鋁。樹脂吸附雜質(zhì)飽和后,可進(jìn)行洗滌再生,洗脫下的高濃鐵、鈣離子溶液用于資源化利用。

4)鋁材置換法。

該方法主要是用于去除鐵離子,通常采用金屬鋁與含鐵的聚合氯化鋁溶液進(jìn)行置換反應(yīng)。鐵離子轉(zhuǎn)化為金屬鐵,富集在金屬鋁上,達(dá)到除鐵的目的。

有人對(duì)比了金屬鋁的三種材料(鋁箔、鋁粉、鋁板)與鐵離子的反應(yīng)情況。結(jié)果表明:鋁粉反應(yīng)速度較快,反應(yīng)劇烈,不利于鐵的富集,也不易于操作;鋁箔的反應(yīng)緩慢,效率較低;鋁板反應(yīng)效果較好。

3、電解法

電解法是在外電場(chǎng)作用下,可溶性金屬鋁板陽極氧化溶解產(chǎn)生大量的鋁離子,通過水解、聚合反應(yīng)生成聚合氯化鋁。

研究表明,利用電解法可以制備出高純度、高堿化度、性能穩(wěn)定的聚合氯化鋁。電解陽極通常采用金屬鋁板,陰極采用鐵板,氯化鋁水溶液為電解液,電極通過單極并聯(lián)連接。在電解過程中,鋁陽極逐漸溶解,轉(zhuǎn)化為Al3+,陰極表面產(chǎn)生OH-,不斷放出氫氣,發(fā)生鋁離子的水解-聚合反應(yīng),從而制備出高純聚合氯化鋁。電解槽中發(fā)生的反應(yīng)如下:

Al+H2O+AlCl3→Alm(OH)nCl(3m-n)+H2↑

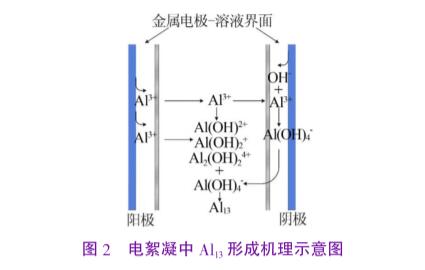

與普通聚合氯化鋁和傳統(tǒng)混凝劑相比,電解法制備的高純聚合氯化鋁對(duì)水中的濁度、腐殖質(zhì)以及污水中的COD、SS、油類污染物具有優(yōu)良的去除效果。這是因?yàn)槠溆行跄煞諥l13遠(yuǎn)高于普通聚合氯化鋁,電絮凝中Al13形成機(jī)理示意圖見圖2。但是由于使用的金屬鋁陽極價(jià)格較高,電耗較大,造成電解法制備聚合氯化鋁產(chǎn)品生產(chǎn)成本也較高。

有人認(rèn)為電解法陽極鋁板的消耗占了生產(chǎn)成本的60%以上,較高的生產(chǎn)成本制約著該方法的廣泛應(yīng)用。為降低生產(chǎn)成本,其采用形穩(wěn)陽極(DSA電極),以氯化鋁或較低堿化度的聚合氯化鋁為電解液,成功制備出了高品質(zhì)的聚合氯化鋁產(chǎn)品。該工藝可降低生產(chǎn)成本,在保持高Al13含量的基礎(chǔ)上,又賦予了新成分活性氯,具有了氧化/消毒的作用。

4、凝膠法

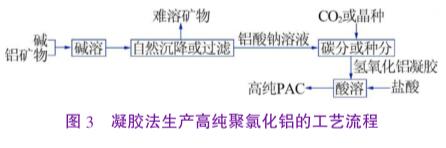

凝膠法是通過含鋁礦物與堿反應(yīng),獲得偏鋁酸鈉溶液,經(jīng)調(diào)節(jié)pH,得到氫氧化鋁凝膠(白色沉淀);再將沉淀與鹽酸反應(yīng),制備聚合氯化鋁液體產(chǎn)品;經(jīng)干燥,得到固體產(chǎn)品。含鋁礦物的堿溶過程,鋁的溶出效果較好,而大部分重金屬離子無法溶出,因此溶出液中的重金屬含量很低。

凝膠法生產(chǎn)高純聚合氯化鋁的工藝流程見圖3。

采用鋁酸鈣粉為原料,通過堿溶出、中和、酸調(diào)節(jié)的方法制備出了高純聚合氯化鋁。堿溶溫度為100-110℃,反應(yīng)時(shí)間為3-4h。碳分中和過程中,反應(yīng)體系pH達(dá)到6-8時(shí)停止通入CO2氣體。反應(yīng)機(jī)理如下:

Ca(AlO2)2+Na2CO3→2NaAlO2+CaCO3↓

2NaAlO2+CO2+3H2O→2Al(OH)3↓+Na2CO3

2Al(OH)3+2HCl→[Al2(OH)4Cl2]+2H2O

采用氫氧化鋁為原料,通過堿溶制備出過飽和鋁酸鈉溶液,加入自制的易溶氫氧化鋁晶種(種分法),得到易溶的氫氧化鋁。將其與鹽酸反應(yīng),制備出高純聚合氯化鋁產(chǎn)品。

將氫氧化鋁粉末與40%質(zhì)量分?jǐn)?shù)的氫氧化鈉溶液在100℃下反應(yīng)20min,制得鋁酸鈉溶液,再加入適量鹽酸溶液,制備出氫氧化鋁凝膠,通過鹽酸調(diào)節(jié)pH得到高純聚合氯化鋁產(chǎn)品。

以拜耳法生產(chǎn)氧化鋁的廢渣赤泥為原料,通過改性、堿溶、中和、酸溶的方法制備出了高純聚合氯化鋁。赤泥為堿法生產(chǎn)氧化鋁的工業(yè)廢渣,該方法可對(duì)其進(jìn)行有效利用,同時(shí)降低了制備聚氯化鋁的成本。改性反應(yīng)機(jī)理如下:

Al2O3+CaCO3→Ca(AlO2)2+CO2↑

5、熱解活化法

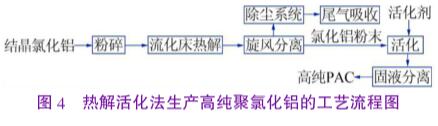

熱解活化法是將結(jié)晶氯化鋁低溫焙燒,使其脫水,變?yōu)榛钚月然X粉末,再用活化劑水解活化,可得到高純聚合氯化鋁。熱解活化法生產(chǎn)高純聚合氯化鋁的工藝流程見圖4。

利用結(jié)晶氯化鋁、鹽酸等原料,采用沸騰熱解的方法合成了高純度納米性聚合氯化鋁。將結(jié)晶氯化鋁粉碎至50-850pm,然后在熱解流化床中熱解活化0.5-4h,得到活性氯化鋁粉末。水解活化采用稀鹽酸等活化劑,活化后經(jīng)固液分離,即可得到總鋁濃度為2mol/L以上,納米Als聚合形態(tài)鋁達(dá)70%以上的高純納米型聚合氯化鋁。

采用結(jié)晶氯化鋁為原料,通過控制馬弗爐焙燒溫度,進(jìn)行熱解反應(yīng),熱解得到的單體產(chǎn)物與一定量的水混合攪拌,得到高純聚合氯化鋁產(chǎn)品。實(shí)驗(yàn)結(jié)果表明,較佳制備工藝條件為:熱解溫度為290℃、熱解時(shí)間為0.5h、熟化時(shí)間為24h。

6、其他方法

膜法是利用具有大量微米級(jí)微孔的中空纖維膜作為分布器,膜的兩側(cè)分別為堿液和氯化鋁溶液,當(dāng)一側(cè)的氯化鋁溶液流動(dòng)時(shí),在堿液側(cè)施加一定壓力,則堿液會(huì)被強(qiáng)制透過微孔而進(jìn)入氯化鋁溶液,反應(yīng)后生成高純聚合氯化鋁。該方法與實(shí)驗(yàn)室的微量滴定法類似,可保證原料加入的可控性和連續(xù)性,較好地解決了傳統(tǒng)方法原料成分不可控和反應(yīng)連續(xù)性的問題。

表3 不同高純聚氯化鋁制備方法的優(yōu)缺點(diǎn)

| 方法 | 原料 | 優(yōu)點(diǎn) | 缺點(diǎn) |

| 直接合成法 | 鋁粉、氫氧化鋁、結(jié)晶氯化鋁 | 原材料成分可控,產(chǎn)品純度高 | 成本較高,鹽基度低 |

| 凈化法 | 含鋁礦物、鋁酸鈣 | 成本較低 | 操作復(fù)雜,工藝流程長(zhǎng) |

| 電解法 | 金屬鋁板、結(jié)晶氯化鋁 | 操作簡(jiǎn)單易于自控,無二次污染 | 能耗較高 |

| 凝膠法 | 含鋁礦物、氫氧化鈉/碳酸鈉、鹽酸 | 產(chǎn)品純度較高 | 原材料消耗大,生產(chǎn)成本高 |

| 熱解活化法 | 結(jié)晶氯化鋁 | 產(chǎn)品純度較高,工藝操作簡(jiǎn)單 | 設(shè)備材質(zhì)要求高,易腐蝕 |

| 膜法 | 氯化鋁溶液、堿 | 原料成分可控,純度高 | 膜的穩(wěn)定性較差 |

| 兩級(jí)除鐵法 | 低品位鋁礦、工業(yè)鹽酸 | 工藝簡(jiǎn)單,產(chǎn)品鐵含量可達(dá)“無鐵級(jí)” | 需增加其他重金屬雜質(zhì)去除工藝 |

兩級(jí)除鐵制備低鐵聚合氯化鋁。利用兩級(jí)除鐵的方法,制備了低鐵聚合氯化鋁。該法原料為含鋁礦物,鐵質(zhì)量分?jǐn)?shù)為3%-11%,經(jīng)過一級(jí)物理除鐵(如磁分法)的方法,可以達(dá)到80%-90%的除鐵率,經(jīng)過二次化學(xué)除鐵,可以合成“無鐵級(jí)”的聚合氯化鋁。分離出的高鐵鋁礦可用于生產(chǎn)高鐵含量的聚合氯化鋁鐵產(chǎn)品,實(shí)現(xiàn)低品位礦的高附加值利用。綜上所述,表3對(duì)高純聚合氯化鋁制備方法的優(yōu)缺點(diǎn)進(jìn)行了比較。

7、結(jié)語

目前,中國(guó)市場(chǎng)上工業(yè)聚合氯化鋁供應(yīng)已經(jīng)達(dá)到飽和狀態(tài),而在造紙、催化、化工等行業(yè)領(lǐng)域中,高純聚合氯化鋁的需求量越來越大。高純聚合氯化鋁的生產(chǎn)工藝對(duì)雜質(zhì)的控制要求較高,特別是對(duì)雜質(zhì)鐵及其他重金屬去除較苛刻。本文總結(jié)了主要的高純聚合氯化鋁生產(chǎn)工藝,除少部分工業(yè)化外,大多停留在實(shí)驗(yàn)室階段,其主要原因是經(jīng)濟(jì)效益與生產(chǎn)投入不能達(dá)到一致,操作困難等因素的制約。因此,需要開發(fā)一種低成本的工業(yè)化生產(chǎn)工藝,對(duì)滿足國(guó)內(nèi)外市場(chǎng)需求具有重要意義。同時(shí),中國(guó)高純聚合氯化鋁的國(guó)家標(biāo)準(zhǔn)尚未頒布,建立一項(xiàng)技術(shù)先進(jìn)、便于實(shí)施的技術(shù)標(biāo)準(zhǔn)有利于高純聚合氯化鋁行業(yè)的技術(shù)進(jìn)步。