摘要:綜述了利用高嶺土、鋁礬土、煤酐石等礦物原料制備聚合氯化鋁的研究進展,簡要分析了利用礦物原料制備聚合氯化鋁普遍存在的問題,并對新的研究方向做了展望。

隨著城鎮化和工業化的迅速發展,工業及生活污水排放與日俱增,大量的污水排放給生態環境造成了巨大壓力。目前,水處理的方法有很多,如活性污泥法、生物膜法、氧化法等。而采用聚合氯化鋁(PAC)為絮凝劑的絮凝法是一種絮凝效果好、沉降迅速、實用范圍廣、使用方便的方法。如今這一方法已成為水處理的主要方法之一。

聚合氯化鋁簡稱聚鋁,是由氫氧根離子的架橋作用和多價陰離子的聚合作用而形成的相對分子質量較大、電荷較高的無機絮凝劑,分子式為:[Alm(OH)n(H2O)x]·Cl3m-n(n≤3m)。目前,制備PAC的方法有酸溶法(一步法、兩步法)、堿溶法、中和法、原電池法、凝膠法等。常用的原料有單質鋁(鋁錠、鋁灰、鋁屑等)、含鋁礦物原料(如高嶺土、鋁礬土、煤酐石、粉煤灰等)、鋁鹽(如三氯化鋁、硫酸鋁等)等。雖然,利用鋁單質及鋁鹽等鋁的成品為原料生產PAC的傳統工藝較為成熟、產品純度較高,但原料價格日益增長,限制了該工藝的發展。本文主要論述使用礦物原料制備PAC的幾種工藝的研究進展。

1、利用礦物原料制備PAC

目前,工業上用高嶺土、煤矸石、鋁礬土等礦物原料制備PAC時,普遍都采用酸溶兩步法,因為該方法設備投資少、工藝簡單、易于操作、產品穩定性好。其工藝路線為:將鋁礦粉焙燒活化后用一定量的鹽酸將其中的鋁浸出,經調整浸出液的鹽基度即可制得PAC產品。采用酸溶兩步法通常需考慮:預處理物料比(鋁礦/處理液)、焙燒溫度、焙燒時間、液固比(酸/鋁礦)、酸溶溫度以及酸溶時間等因素對產品質量的影響。

1.1 高嶺土制備PAC

高嶺土是一種以高嶺石族粘土礦物為主的粘土和粘土巖,屬于非金屬礦物。其化學式為:Al2O3·2SiO2·2H2O,理論化學組成為:46.54%的SiO2、39.5%的Al2O3、13.96%的H2O。高嶺土是一種具有較高附加值的制備PAC的礦物原料,其廢渣可作為高活性高硅材料、優良涂料及板材制品填料。據統計,我國高嶺土探明儲量達29.10億t,排名世界前列。

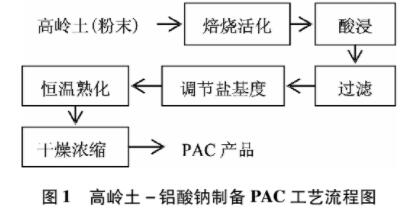

以高嶺土為原料,用20%的鹽酸酸溶、鋁酸鈉(NaAl(OH)4)調節鹽基度對PAC的制備工藝進行了研究。具體工藝流程如圖1所示。

相關反應如下:

Al2O3的溶出:

Al2O3+6HCl=2AlCl3+3H2O

調節酸度:

AlCl3+NaOH→[Al2(OH)nCl6-n]m+NaCl

調節鹽基度:

5Al2(OH)2Cl4+2NaAl(OH)4→6Al(OH)3Cl3+2NaCl

經考察焙燒溫度、原料配比、反應時間等因素對產品質量的影響之后,得到優化工藝條件為:焙燒溫度800℃,焙燒時間1h,高嶺土(Al2O3)與HCl物質的量之比為1:3.5,反應溫度60℃,反應時間3.5h,pH為4-4.4。

該工藝條件下制得的PAC去濁率為97.38%,達到了同類產品的先進水平。該工藝使用NaAl(OH)4來調節鹽基度,相較于用NaOH、Na2CO3大大降低了鹽含量、增加了聚合物的有效成分。但其價格較貴。使用時應盡量緩慢投入,否則易形成Al(OH)3沉淀。

為了提高高嶺土中Al2O3的浸出率,在傳統的酸溶法基礎上增加了原料預處理過程。后經設計正交試驗優化后得到優化工藝參數為:預處理物料比為2.6g/mL(土/處理液),焙燒溫度700℃,焙燒時間1.5h,酸溶時間2h,酸溶酸料比為4.0mL/g(酸/土),酸溶溫度85℃。該條件下制得的PAC濁度去除率為97.14%,優于市售PAC的96.69%。

1.2 鋁礬土制備PAC

鋁礬土又稱鋁土礦或礬土,主要成分是Al2O3。按結構含水狀況一般分為三水鋁石(Al2O3·3H2O)、一水軟鋁石(γ-Al2O3·H2O)和一水硬鋁石(α-Al2O3·H2O),提取鋁的難度依次遞增。我國有豐富的鋁礬土資源,已探知的鋁礬土資源約有37億t,居世界前列,但三水鋁石的富礦較少,生產絮凝劑的鋁礬土原料多為一水軟鋁石。

利用低品位鋁礬土與鋁酸鈣合成純度較高的PAC的新技術。方法是:在反應釜中加入質量分數為20%鹽酸,然后加入經過研磨的鋁礬土,加熱到70℃,待反應自動放熱升溫到100℃左右,補充蒸汽,反應時間為3-4h。之后再加入少量水和鋁酸鈣,反應2-4h。后加入含巰基聚合物和改性聚丙烯酰胺進行除雜,經自然沉淀1h后過濾可得到高純度的液體PAC。其中硫化鈉及巰基聚合物除雜反應機理如下:

Pb2++S2-=PbS↓

Fe2++2HS-R=Fe(S-R)2↓+2H+

該方法合成的PAC中,Al2O3的質量分數在10%以上,鹽基度在75%-95%范圍內,能同時滿足飲用水與造紙行業的要求。在水處理行業中與常規PAC相比,可以減少PAC投加量,從而降低處理成本。

由于該工藝采用吸附絮凝沉淀法去除重金屬及不溶雜質,只需短暫自然沉淀就可的到高純度產品,相較于普通的沉淀方法大大提高了生產效率。但需要注意的是,聚丙烯酰胺投加量不能過大,否則,會增加溶液粘性,反而沉降效果不理想,而且可能比自然沉降的效果要差。

以Al2O3含量為26.5%鋁礬土作為原料,用鹽酸酸溶、質量分數為51.22%的CaAl2(OH)8調節鹽基度對PAC的制備工藝進行了研究。最終得到優化工藝條件為:質量分數為20%的鹽酸加入量為100-110mL,CaAl2(OH)8的加入量為12g,聚合溫度為100-110℃,聚合時間為7h。在該工藝條件下制得的液體PAC產品的鹽基度為83%,氧化鋁含量為13.4%,符合GB15892-2009《生活飲用水用聚氯化鋁》的指標。

1.3 煤矸石制備PAC

煤矸石是采煤過程和洗煤過程中排放的固體廢棄物,主要成分為Al2O3及少量的Fe2O3、CaO、MgO等。由于聚鐵、CaO、MgO本身就具有良好的絮凝作用,因此用煤矸石制備PAC,比用鋁材制備的PAC具有原料來源方便、經濟實用、效果好等特點,除此之外,還可以避免煤研石對環境的污染以及對土地資源的占用。

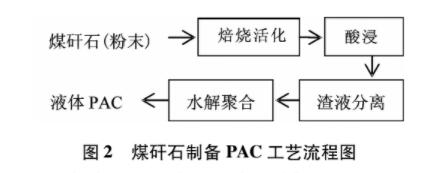

在普遍使用的酸溶法的基礎上進行了工藝的優化研究,以山西某煤礦的煤酐石為原料,采用如圖2所示的工藝流程進行了PAC制備,最終制得了淡黃色的PAC溶液。

相關反應機理如下:

酸溶:

Al2O3+6HCl=2AlCl3+3H2O

Fe2O3+6HCl=2FeCl3+3H2O

水解:

2AlCl3+12H2O=Al2(OH)nCl6-n+(12-n)H2O+nHCl

2FeCl3+12H2O=Fe2(OH)nCl6-n+(12-n)H2O+nHCl

聚合:

mAl2(OH)nCl6-n+mxH2O=[Al2(OH)nCl6-n·xH2O]m

mFe2(OH)nCl6-n+mxH2O=[Fe2(OH)nCl6-n·xH2O]m(1≤n≤5,m≤10,x<12)

經優化分析后得出優化工藝參數為:焙燒溫度為650-750℃,焙燒時間為5h,HCl與煤矸粉(Al2O3)的物質的量比為1:7,鹽酸的質量分數為20%,酸浸溫度為110℃,酸浸時間為5h,水解聚合3d、每天加熱煮沸攪拌1h。該條件下制得的PAC對生活和印染污水的COD去除率分別為90%和97.5%,均優于市售的87.1%和90.6%。該工藝的不足之處在于水解聚合過程較耗能費時。

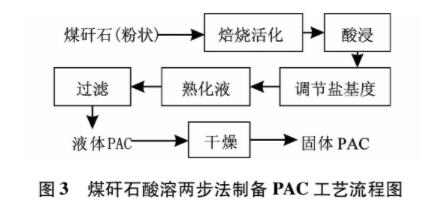

以Al2O3含量為38.3%的煤酐石為原料,用質量分數為20%的鹽酸酸溶、CaAl2(OH)8調節鹽基度對PAC的制備工藝進行了研究。工藝流程如圖3所示。

CaAl2(OH)8調節鹽基度反應機理如下:

5Al2(OH)2Cl4+CaAl2(OH)8→6Al2(OH)3Cl3+CaCl2

經分析后得出優化工藝條件為:煤矸石研磨至0.090mm(180目),在750℃下活化焙燒2h;用130mL鹽酸酸溶,酸溶溫度為95℃,酸溶時間為3.5h;鋁酸鈣用量為15g,熟化溫度為95℃,熟化時間為4h。該工藝中Al2O3的浸出率達85%,制得的固體PAC的Al2O3含量為28%,鹽基度為68%,符合國家水處理標準。該工藝較大優點在于Al2O3的浸出率較高。

1.4 粉煤灰制備PAC

粉煤灰屬于工業廢渣,其內含有SiO2、Al2O3、FeO、Fe2O3、CaO等金屬及非金屬氧化物,屬于有用的再生礦物資源。其氧化鋁含量通常可達20%-35%,較高約50%,是一種很好的氧化鋁資源。利用其作為原料制備PAC是一種既經濟又環保的方法。

由于粉煤灰中約90%的SiO2及Al2O3呈玻璃態3Al2O3·SiO2,采用普通的酸溶法很難直接將其溶解出來,為了提高溶出率,通常需加助溶劑促進溶解。

采用粉煤灰部分代替鋁礬土制備PAC的方法。以Al2O3含量為24.35%粉煤灰部分代替鋁礬土為原料,用活性白土生產過程中的廢酸液配制的鹽酸酸溶、NaCl做助溶劑對PAC制備的工藝進行了研究。經分析后得到優化工藝條件為:固液比為1:3(g/mL),鹽酸質量分數為20%,酸溶時間為3h,NaCl的加入量為固體質量的5%,粉煤灰替代率為20%。該條件下制得的液體PAC的Al2O3含量為10%、鹽基度約95%,均符合國家標準。

由于該方法使用的酸由活性白土生產過程中產生的酸性含鋁廢水(酸含量約為1.5%)與鹽酸按一定體積比混合所得,不僅節約了酸的成本,減少了污水的排放,實現了資源的充分利用。而且使用該酸可以增加一次濾液中氧化鋁1.4%-1.8%的含量,提高了PAC質量。

將Al2O3含量為30.47%的粉煤灰經純堿燒結活化后作為原料、用質量分數為17%的鹽酸酸溶進行了PAC的制備研究。后得出純堿焙燒活化的優化條件為:堿灰比為1.4,焙燒溫度為850℃,焙燒時間為2h;除雜較優條件為:用質量分數為17%的鹽酸,液固比為5mL/g,對活化粉煤灰進行酸浸溶鋁除硅,控制濾液的pH值在10.8以上將雜質離子除去,進一步調整pH值在5.2-7.8間,可得到純凈的Al(OH)3沉淀;鹽酸酸浸Al(OH)3生成PAC的較優條件為:酸浸液固比為4mL/g,酸浸時間為4h,聚合溫度為90℃。

該條件下制得的PAC產品中Al2O3含量約為28%、鹽基度為67%,基本符合國家二級水處理標準。該工藝且較一般活化方法制備的PAC雜質含量少,產品應用范圍更廣。

2、展望

PAC已憑借著其優越的凈水性能,受到越來越多的商家的青睞,占據著廣大的水處理市場前,發展景一片光明。由于鋁單質及鋁鹽等鋁成品的價格日益增長,以其為原料生產PAC,已不是理想選擇。因此,要想長期的生產PAC,充分利用其優異的性能,研究開發新的生產工藝已是不二選擇。盡管當前很多公司和研究單位已經開發出了以高嶺土、煤酐石、鋁礬土等鋁礦物為原料生產PAC的工藝, 但普遍存在的問題是:所生產的PAC產品純度不夠高,含雜質較多;原料的利用率不高,導致礦物資源浪費現象嚴重;生產工藝多為間歇法,對環境造成污染較大。因此,開發連續的PAC生產工藝, 是污水處理研究領域廣大科研工作者的主要研究方向。