摘要:本文介紹了以鋁灰和鹽酸為原料制備聚合氯化鋁的方法,討論了投料比、加水量、反應(yīng)時(shí)間、鹽酸濃度等對產(chǎn)品的影響。

前言

聚合氯化鋁又稱堿式氯化鋁,簡稱PAC,是介于AlCl3和Al(OH)3之間的水解產(chǎn)物,其化學(xué)通式為[Al2(OH)nCl6-n]m,其中m≤10,n=1-5。聚合氯化鋁具有凈化效率高、用藥量少、易過濾、生產(chǎn)工藝簡單等特點(diǎn),是優(yōu)良的絮凝劑,廣泛用于工業(yè)廢水和生活廢水的凈化處理。另外在鑄造、醫(yī)藥、制革、造紙等方面也有廣泛用途。

聚合氯化鋁的生產(chǎn)方法按原料不同分為三氧化二鋁法(包括鋁土礦、高嶺土、煤殲石等),氫氧化鋁法和鋁法(包括鋁渣、鋁灰等)。其中以鋁灰為原料生產(chǎn)聚合氯化鋁。具有成本低,原料來源廣,流程簡單等特點(diǎn)。該法又可細(xì)分為中和法和酸溶法。中和法是將燒堿和鹽酸分別與鋁灰反應(yīng)產(chǎn)出鋁酸鈉和三氯化鋁,然后以合適的配比合成聚合氯化鋁。生產(chǎn)的關(guān)鍵是鋁酸鈉和三氯化鋁溶液之間配比。酸溶法是將鋁灰和鹽酸反應(yīng)一次直接產(chǎn)出液體聚合氯化鋁,它具有反應(yīng)速度快、工藝簡單等特點(diǎn)。我們以鋁灰為原料,對酸溶法制備聚合氯化鋁工藝進(jìn)行了研究,得出了制備聚合氯化鋁的適宜工藝條件。

1 實(shí)驗(yàn)部分

1.1 主要原料、儀器設(shè)備

主要原料:鋁灰、工業(yè)鹽酸(31%)、水

主要設(shè)備:水浴鍋、攪拌器、真空泵、電爐、分析天平、酸度計(jì)和實(shí)驗(yàn)室常用儀器

1.2 實(shí)驗(yàn)方法

首先對鋁灰進(jìn)行預(yù)處理,用水洗的方法除去水溶性的鹽類,這樣可以降低鹽酸耗量,處理后的鋁灰含氧化鋁為30%左右,然后將工業(yè)鹽酸與一定量的水放入反應(yīng)器內(nèi),攪拌并用水浴加熱。稱取1000克鋁灰,逐步加入鹽酸溶液中,由于反應(yīng)劇烈,放熱量大,應(yīng)不斷攪拌并隨時(shí)補(bǔ)加水,反應(yīng)時(shí)間控制在6-12小時(shí),反應(yīng)溫度96℃,反應(yīng)結(jié)束后加入一定量的水稀釋物料,調(diào)節(jié)pH值為3.5-4.5,陳化15-24小時(shí)得液體洋品。鹽酸與鋁灰的反應(yīng)為:

2Al+(6-n)HCl+nH2O→Al2(OH)nCl6-n+3H2↑

nAl+(6-n)AlCl3+3nH2O→3Al2(OH)nCl6-n+1.5nH2↑

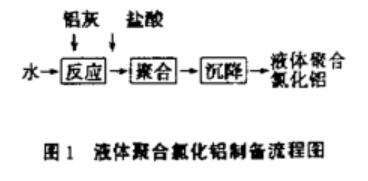

反應(yīng)中鋁的溶出,產(chǎn)物的水解和水解產(chǎn)物的聚合是交叉進(jìn)行的。液體聚合氯化鋁制備流程見圖1。

2 實(shí)驗(yàn)結(jié)果與討論

2.1 投料比[鋁灰量(g)/HCl(ml)]的影響

投料比對產(chǎn)品質(zhì)量有很大影響。判斷聚合氯化鋁質(zhì)量的一個(gè)指標(biāo)是鹽基度,鹽基度為聚合氯化鋁中氫氧根與鋁的當(dāng)量百分比,即鹽基度=[OH]/[Al]×100%,當(dāng)鹽基度為50-80時(shí),產(chǎn)品的絮凝效果較佳。在盛有100克鋁灰的容器內(nèi)分別加入不同體積的鹽酸,在95℃左右,反應(yīng)6-12小時(shí)。對產(chǎn)品的測定表明,隨著投料比增加,液體成品中氧化鋁的量增加,鹽基度也增加,選擇投料比為3:1,實(shí)驗(yàn)數(shù)據(jù)見表1。

表1 投料比與氧化鋁含量的鹽基度的關(guān)系

| 投料比 | Al2O3(%) | 鹽基度 |

| 1:1 | 9.2 | 35 |

| 2:1 | 10.5 | 49 |

| 3:1 | 13 | 55 |

2.2 加水量的影響

反應(yīng)過程中,特別是反應(yīng)前期,由于反應(yīng)劇烈,水分揮發(fā)損失較大,應(yīng)及時(shí)加水補(bǔ)充。加水量過少會造成鋁灰結(jié)塊,反應(yīng)不完全,加水過多,則會使鹽酸濃度變低,反應(yīng)不宜進(jìn)行,造成鹽基度減小。因此加水量要適當(dāng)。經(jīng)實(shí)驗(yàn)選用100-150ml水/100g鋁灰。

2.3 反應(yīng)時(shí)間的影響

按鋁灰:HCl:水為3:1:3的比例改變反應(yīng)時(shí)間進(jìn)行實(shí)驗(yàn),鹽基度和氧化鋁含量隨反應(yīng)時(shí)間的增加而增加,但當(dāng)反應(yīng)時(shí)間超過7小時(shí)后,鹽基度的變化趨于穩(wěn)定。因此取6-8小時(shí)為宜。實(shí)驗(yàn)結(jié)果見表2。

表2 反應(yīng)時(shí)間與鹽基度的關(guān)系

| 反應(yīng)時(shí)間(小時(shí)) | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 鹽基度(%) | 25 | 34 | 40 | 46 | 49 | 51 | 53 | 54 |

2.4 鹽酸濃度的影響

在其它因素不變情況下,改變鹽酸濃度進(jìn)行實(shí)驗(yàn),發(fā)現(xiàn)隨著鹽酸濃度的增加,鹽基度增加,酸的揮發(fā)量也增加,反應(yīng)過于激烈,造成環(huán)境污染,操作困難。綜合考慮,選用20%的鹽酸。(將31%左右的工業(yè)鹽酸稀釋至20%)。

2.5 溶液鹽基度的調(diào)整

聚合氯化鋁產(chǎn)品中氧化鋁及鹽基度都要達(dá)到標(biāo)準(zhǔn),為此常加入少量堿性物質(zhì)對以上指標(biāo)進(jìn)行調(diào)整,使液體聚合氯化鋁中氧化鋁含量大于10%,鹽基度為45-70。堿用量用下式確定:

G=k1k0(A/100)P(B-b)/100η

式中:

G一堿用量,kg;

k0一實(shí)際耗堿量與理論耗堿量之比,一般為1.05;

k1一堿與氧化鋁的當(dāng)量之比;

A一被調(diào)整溶液中氧化鋁含量,%;

B一成品液的鹽基度,%;

P一被調(diào)整溶液的重量,kg;

b一被調(diào)整液的鹽基度,%;

η一堿的有效含量系數(shù)

加入30%Na2CO3調(diào)節(jié)鹽基度,得液體產(chǎn)品的氧化鋁含量為10%以上,pH值為3.5-5.0,鹽基度為50-65%。

3、結(jié)論

1)通過實(shí)驗(yàn),確定了以鋁灰為原料,采用酸溶一步法制備聚合氯化鋁的工藝條件。

2)本工藝具有流程短、生產(chǎn)設(shè)備簡單、成本低等特點(diǎn),用工業(yè)廢渣鋁灰為原料生產(chǎn)聚合氯化鋁對于治理環(huán)境具有重要意義。