混凝沉淀法是目前應用較廣的水處理方法。混凝沉淀處理用藥劑近20年有了飛速發展。傳統的無機鋁鹽、鐵鹽等已被無機高分子鋁鹽(如聚合氯化鋁)、鐵鹽(如聚合硫酸鐵)和各種人工合成的陽離子型、陰離子型、非離子型有機高分子(如聚丙烯酰胺系列)絮凝劑,特別是近年不斷涌現的各種復合型凈水劑所取代。

在眾多的凈水劑中,聚合氯化鋁以制造工藝簡單、凈水絮凝沉淀快、用量少、效率高、成本低、適用范圍廣以及處理后水質pH變化小、對水處理設備基本無腐蝕等優點,已在飲用水、工業水及各種污水處理中得到廣泛應用。

聚合氯化鋁又稱堿式氯化鋁、羥基氯化鋁,簡寫PAC(或PCA),是介于三氯化鋁和氫氧化鋁之間的中間水解聚合物,屬于典型的多堿配位化合物。聚合氯化鋁的凈水性能與其氧化鋁含量、聚合度、多價陰離子的種類、pH值,特別是鹽基度的大小有密切的關系。本文就鹽基度對聚合氯化鋁性能的影響及鹽基度調整等問題進行討論。

一、鹽基度對聚合氯化鋁性能的影響

鹽基度是聚合氯化鋁的重要質量指標之一,它直接決定著產品的結構、形態、聚合度、分子電荷量、混凝能力、貯存穩定性及pH值等多種特性。

鹽基度的表示方法很多。通常根據聚合氯化鋁化學式[Alm(OH)n(H2O)x]Cl3m-n,(其中n為羥基數、m為通過羥基橋連結的鋁離子的個數),將鹽基度B定義為B=n/3m×100%。

1、鹽基度與聚合氯化鋁組成、形態的關系

聚合氯化鋁不是單一形態,包含單體、多種聚合體在內有各種形態。隨著原料種類、組成、酸礦比以及反應的溫度、時間、攪拌強度等條件不同,按一定比例組成復雜的化合物。常稱的鹽基度實際上是各種形態化合物鹽基度的平均值。隨著鹽基度的增加,聚合氯化鋁中聚合體含量逐漸增加,單體含量逐漸減少。

一般鹽基度0-3.3%時,聚合氯化鋁中的鋁基本上全部是單體;16.6-66.6%時單體急劇減少,聚合態逐漸增加;大于66.6%時,差不多全是聚合態。

2、鹽基度對聚氯化鋁聚合度和穩定性的影響

試驗表明,鹽基度小于50%時,聚合氯化鋁的總平均聚合度隨鹽基度的增加而緩慢增加;大于50%時,總平均聚合度隨鹽基度的增加而快速增加。

液體聚合氯化鋁產品的鹽基度在76.6%以下時產品穩定性好,大于76.6%時穩定性逐漸下降,因為鹽基度越高,越易生成氫氧化鋁沉淀。

3、鹽基度與混凝效果的關系

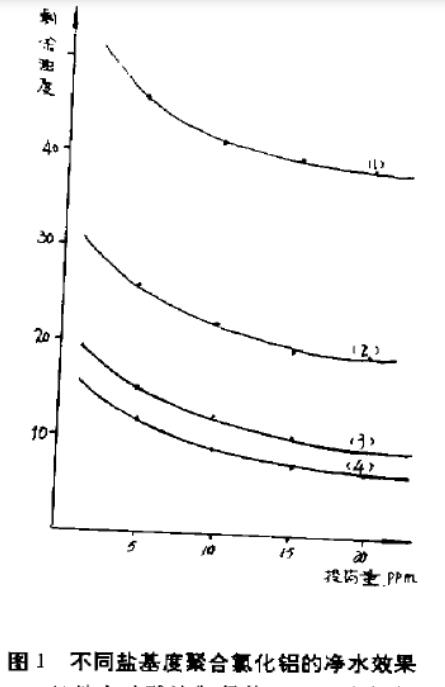

對具有相同濁度的原水,在相同的投藥量和溫度、pH值等條件下,不同鹽基度的聚合氯化鋁的混凝效果相差較大。一般隨著鹽基度的增加,凈水效果提高。對不同原水規律性有所差異,但是在一般情況下,原水濁度愈高,鹽基度愈高,混凝沉淀效果愈好,鹽基度40-80%對濁度100-1000mg/l的原水凈化效果較佳。

混凝沉淀過程中凈化效果還與原水的pH值有關。因為聚氯化鋁遇酸會發生解聚反應,使鹽基度下降生成正鋁鹽,混凝沉淀效果也隨之降低。聚合氯化鋁也能與堿反應,生成鋁酸鹽或氫氧化鋁沉淀導致鹽基度上升,混凝沉淀效果也會下降。所以不能籠統地以鹽基度的高低來評價對混凝沉淀效果的好壞。

4、鹽基度與pH值的關系

鹽基度B=f(OH-)(Al3+)-1,因而與pH值成正相關系,pH值隨鹽基度的增高而增高,不過在鹽基度為16.6-66.6%這一范圍內,聚合氯化鋁溶液中OH-離子幾乎都用于與Al3+離子配位,形成羥橋。所以pH值隨鹽基度上升的很慢。

另外,鹽基度對聚合氯化鋁的氧化鋁含量、比重、色澤等也有一定的影響。

二、鹽基度的調整

用于聚合氯化鋁生產的原料主要有兩類。一類是含氧化鋁的礦石,如鋁土礦、粘土礦、高嶺土、明礬石和霞石等;另一類是工礦部門的廢渣和部分化工、冶金產品、半成品、如鋁灰、煤矸石、廢鋁、粉煤灰及氯化鋁、鋁酸鹽等。在這些原料中,金屬鋁、氧化鋁廠的中間產品鋁酸鈉、結晶氫氧化鋁,還有三水鋁石等均是生產聚合氯化鋁的上等原料。雖有生產工藝簡單、產品質量高等優點,但是價格高、來源少,難以滿足日益增長的需要。用鋁灰酸溶一步法生產聚合氯化鋁。由于鋁灰來源于鋁加工行業的廢渣,成份十分復雜,產品中往往會含有一定量的重金屬,不能用于飲用水處理,加上鋁灰來源有限等原因,生產和應用范圍受到一定限制。

鋁土礦、粘土礦、高嶺士和煤矸石等是我國目前生產聚合氯化鋁的主要原料,已研制出許多工藝路線,取得一定的成果。但是,這些原料中氧化鋁含量較低(一般在25-40%),加上礦石組成和氧化鋁結構等影響,與鹽酸反應較慢,為了提高反應速度和氧化鋁的溶出率,一般都采用酸過量、加熱、加壓、分段溶出等方法。雖然產品中氧化鋁含量可達10%左右,但是鹽基度很低(10-30%)達不到質量標準,凈水效果不理想。為此,需要對酸浸液進行鹽基度調整。

目前,調整鹽基度的方法很多。一是中和法,用堿性物質(如氫氧化鈉、碳酸鈉、消石灰、硅酸鈉、鋁酸鈉等)中和酸浸液。以提高氫氧根的濃度,促使聚合氯化鋁陰離子羥橋化程度增加,以提高鹽基度。二是氫氧化鋁凝膠調整法,低鹽基度的聚合氯化鋁與氨水反應,生成的凝膠氫氧化鋁與聚合氯化鋁發生聚合反應,生成高鹽基度的聚合氯化鋁。三是熱分解法,利用外熱使低鹽基度的聚合氯化鋁濃縮,在上升了的沸點下發生熱分解,趕走一部分氯化氫,以提高Al/Cl物質的量比達到提高鹽基度的目的。另外,還有用金屬鋁或廢鋁,它們容易與酸浸液中的酸反應,消耗部分酸來提高鹽基度等。

這些方法雖然可以一定程度地提高鹽基度,但工藝復雜、成本加大,由于引進了堿性物質等使產品的組成發生變化。由于加熱將造成環境污染、設備腐蝕等弊端,產生凈水效果不理想等缺陷。

我們采用活性鋁土礦作調整劑對低鹽基度的聚合氯化鋁進行調整,經生產實踐證實工藝可行、效果較好。

鋁土礦(Al2O3·nH2O)是一種含鋁水合物,根據其含水量及結構可分為三水鋁石,一水軟鋁石和一水硬鋁石3種。三水鋁石和一水軟鋁石是酸溶法生產聚合氯化鋁的好原料,但我國儲量很少。一水硬鋁石分布很廣、儲量也較多,且礦中氧化鋁的含量很高(一般可達75%以上),但很難酸溶不適宜生產聚合氯化鋁。

我們用這種鋁土礦經破碎過篩(60目篩余物小于20%),與活化劑按一定比例混合均勻,在高溫下(1200-1400℃)活化焙燒,制得氧化鋁含量≥55%、酸溶出率可達80%的活性鋁礬土。

這種活性鋁礬土可用酸溶法生產出高質量的聚合氯化鋁的液體或固體產品。但是,活化焙燒需要在高溫下進行,所需設備龐大、能耗高,成本相對較高。為了降低聚合氯化鋁的生產成本,宜采用經一定溫度焙燒過的廉價粘土礦或高嶺土礦為原料,與鹽酸反應制得低鹽基度的酸浸液,然后用活性鋁礬土調整鹽基度,同時提高酸浸液中的氧化鋁含量。該方法工藝簡單、成本較低、產品質量穩定、凈水效果明顯。

圖1是幾種不同工藝生產的聚合氯化鋁的凈水效果比較。原水濁度1000mg/l、pH7.2、溫度22℃時,投藥后電動攪拌2分鐘、靜置15分鐘后,取上層清液用722光柵分光光度計測定不同投藥量的凈水效果。

從圖1可以清楚地看出,活性鋁礬土調整過的聚合氯化鋁的凈水效果明顯高于其它聚合氯化鋁。

活性鋁釩土的投加量應視原酸浸液的鹽基度大小和氧化鋁的含量而定。酸浸液的酸性相對較弱,活性鋁礬土在酸浸液中的溶出率一般不高(約50%左右),沒有溶出的氧化鋁匯集于濾渣中。為了充分利用這部分氧化鋁,應將其與一次酸溶用的粘土礦或高嶺土等一起投入一步酸溶反應釜,使其在高濃度鹽酸溶液中再次溶出,對節約活性鋁礬土、降低生產成本、減少廢渣處理量都是有利的。

(1)粘土礦酸溶制得的B=30%的酸浸液

(2)用(1)經中和調整后B=62%的PAC

(3)用(1)經中和調整后B=74%的PAC

(4)用(1)經活性鋁礬土調整后B=72%的PAC

三、結論

鹽基度是聚合氯化鋁較重要的指標之一,本文對鹽基度與聚合氯化鋁性能和影響作了詳述。我國目前采用鋁土礦、粘土礦、高嶺土、煤矸石等為原料生產的聚合氯化鋁,因原料、工藝過程等原因產品的鹽基度低,直接影響其凈水效果。本文采用活性鋁礬土調整鹽基度,取得較滿意的結果。