摘要:針對某礦井下開采地質條件變化導致選煤廠生產過程中煤泥水高加細粒物料含量多、過濾處理困難的狀況,根據該礦煤泥壓濾工藝的特點,采用添加助濾劑聚合氯化鋁的方法以改善壓濾物料的性質。研究不同藥劑用量對壓濾效果的影響,指出實際生產中使用助濾劑時應注意的問題。

隨著該礦開采區域的變化,工作面出現較多斷層,且區域分布廣泛,致使回采過程中大量未經分級的劣質煤進入選煤廠分選,使選煤廠細粒煤和超細粒煤猛增,尾煤泥的壓濾回收變得越來越難。

1、該礦煤泥水系統概況

1.1 煤泥水系統工藝流程

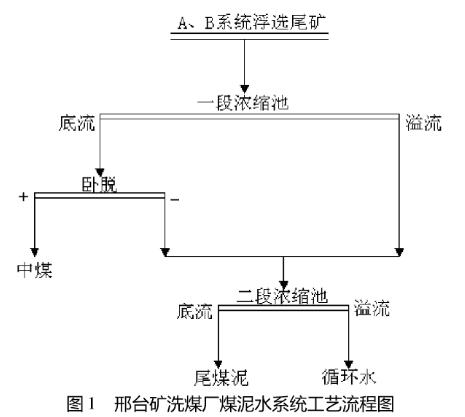

該礦洗煤廠尾煤采用兩段濃縮,兩段回收工藝,一段底流經臥脫脫水后作為中煤銷售,一段溢流及臥脫濾液、離心液二次濃縮后,底流經壓濾機脫水后作為尾煤泥銷售,工藝流程如圖1所示。

1.2 煤泥水性質分析

經測試,該煤泥水濃度偏高,該礦選煤廠煤泥水中<0.045mm粒級含量為77.78%,灰分為57.78%,說明該煤泥水中不但含有大量的細泥,而且有泥化現象存在,影響了濾餅空隙率及孔隙的大小,減小了物料過濾過程的順暢度,造成壓濾效率低。

由于煤泥粒度及入料濃度對煤泥壓濾效果影響較大,而且在實際生產中經常會遇到煤質變化的情況,當煤泥中含有大量黏細顆粒時,容易造成濾布堵塞,過濾速度急劇下降,壓濾效果急劇惡化,甚至無法成餅,因而需要改善物料特性,加入適當的藥劑以提高壓濾效率。基于此情況,根據該礦選煤廠的現有條件,決定在壓濾生產中加入能提高過濾速度的助濾劑,以改善物料性質,并采用合理的藥劑制度解決煤泥水壓濾問題,提高壓濾效率,實現洗水達標和閉路循環。

2、聚合氯化鋁對壓濾的影響分析

2.1 助濾實驗

根據該礦洗煤廠現有條件,本著低耗的原則,選用聚合氯化鋁作為助濾劑進行助濾試驗。

(1)沉降實驗。采取正常生產過程中濃縮機底流,攪拌均勻后轉入1000mL量筒,在量筒中加入試驗計劃的聚合氯化鋁,翻轉量筒使煤泥與聚合氯化鋁混合均勻,水平放置后同時開始計時,記下沉降物降至同一刻度所用的時間。

(2)過濾實驗。采取正常生產過程中濃縮機底流,攪拌均勻后進行真空過濾,同時加入不同聚合氯化鋁量的煤泥水進行過濾。開泵的同時開始計時,分別記錄濾餅形成所用的時間。

(3)濾餅水分測定。將過濾后得到的濾餅取樣、稱重,在105℃下烘干至恒重,計算濾餅水分含量。

2.2 實驗室試驗分析

加入聚合氯化鋁后,過濾時間與聚合氯化鋁用量成反比,隨著聚合氯化鋁用量的增加,過濾時間從空白試驗的153s下降到110s。

分析濾餅水分與聚合氯化鋁的關系可以發現,目前煤樣添加聚合氯化鋁后,濾餅水分在一定范圍內先減少,由于高分子助濾劑有很強的親水性,使絮團的水化膜增加,使濾餅水分逐漸增加,因而聚合氯化鋁的用量需經試驗確定在一定范圍內,不能過量添加。

2.3 工業試驗分析

根據實驗室得出的試驗結果,在該礦選煤廠尾煤壓濾機上進行工業性試驗。添加聚合氯化鋁后,隨著聚合氯化鋁用量的增加,煤泥成餅時間隨著藥劑用量的增加而有所縮短。在相同工業生產條件下,達到相同效果時,壓濾時間可從原來的45min-60min縮短到45min-50min,且生產穩定。

同時,現場觀察濾餅厚度與聚合氯化鋁的關系時發現,濾餅厚度隨著聚合氯化鋁用量的增加而有所增厚,且濾餅越發疏松,容易卸餅,更有利于后續的煤泥干燥。

3、結論

(1)該礦選煤廠在煤泥壓縮過濾工藝中選擇加入聚合氯化鋁助濾劑的方法,能夠起到改善壓濾物料性質的作用,能大幅度提高壓濾效率,有效降低生產成本和能耗。

(2)在使用助濾劑時,其用量需先經實驗室試驗確定,同時煤質的變化也會影響壓濾的效果。

(3)在實際生產中,當細粒級煤含量急劇增加時,單獨使用聚合氯化鋁的效果不是很明顯,因此下一步考慮是否可以采用無機鹽和助濾劑復配的添加方案。

總之,該礦洗煤廠采用添加聚合氯化鋁來強化壓濾的方法,在無須改造選煤廠現有設備及工藝的條件下就可以達到提高壓濾效率、降低尾煤泥水分,消除環境污染的目的。